「できない」を解決に変える、オーダー家具製作の現場 ― 野崎製作所 工場見学レポート

写真:中川良輔 取材・文:堀合俊博 編集:丹青ヒューマネット

公開日:2025/1/21

丹青ヒューマネットでは、空間づくりに携わるデザイナー・施工管理者を対象に、製作工程を理解するための勉強会を実施しています。2024年12月には、オーダーメイドに特化した家具製作事業を展開する株式会社野崎製作所のご協力のもと、家具製作の現場における素材や機械の特性や性能を学ぶ機会を設けました。本記事では、デザイナーや施工管理者が、完成品だけでなくその背景にある製作のプロセスを知ることを目的とした今回の勉強会当日の様子をお伝えしていきます。

どんなオーダーにも応えるための一気通貫した家具製作

「想いをカタチに」をビジョンに、ゼネコンやハウスメーカー、設計事務所からの依頼に応えたオーダーメイド家具の製作をおこなう野崎製作所。勉強会の当日は、取締役の野崎俊志さんに同社の事業についてご案内いただきました。

建具および家具製造を手がける企業として、1978年に埼玉県北葛飾郡松伏町にて創業した野崎製作所は、自社工場でのオーダーメイド家具の製造から、オフィスやマンション、店舗などの現場で施工する「造作家具」に特化した事業を展開しています。お客様からのオーダーに対して、「できない」とは決して言わないことを心がけているという同社のもとには、他社では実現できなかった難易度の高い案件の相談が来ることも多いようです。

野崎さんは、クライアントとなる施工管理者やデザイナーとの打ち合わせを実施し、耐荷重や経年変化、使い勝手などを考えた施工図を作成するなかで、”絵に描いた餅”にならないための提案を意識していると語ります。「ただ家具をつくるだけではなく、お客様の困りごとを解決するために何ができるのかを考えるのが我々の使命だと思っています」。

事業の拡大に伴い、1994年に現在の埼玉県春日部市に本社機能を移転した同社は、時代の変化にあわせて、家具製造の比重を大きくしていきました。現在は内装仕上げや壁面パネル、屋外家具などのオーダーにも応えており、図面作成から製作、施工、納品までを一気通貫で手がけています。

勉強会を実施した会議室では、野崎製作所が製作した大きな欅のテーブルが使用されています。木材は含水率によっては経年変化が生じてしまうものですが、乾燥による反りやひび割れが起きないために、樹齢200年ほどの欅の無垢材を50年寝かせた上で使用しているそうです。数々のオーダー家具製作を手がけてきた野崎製作所のノウハウの蓄積が、この一枚板のテーブルに現れています。

オーダーメイド家具製作の現場を見学

レクチャーに続き、野崎さんに工場内をご案内いただきました。野崎製作所の自社工場は、木材の加工や部材の切り出し、組み立てをおこなう第一工場と、NC加工(後述)および完成した家具の出荷作業をおこなう第二工場に分かれています。

第一工場に足を踏み入れると、まずは工場内の明るさと清潔さに意識が向きます。作業時の事故を防ぐため、常に開け放たれた扉と天窓からの採光によって、職人さんたちの手元の明るさが十分に確保されています。手押しカンナ盤などは、集塵機とホースで繋がれているため、加工と同時に大鋸屑が吸い上げられ、床にごみが落ちることはなく、粉塵が舞うこともありません。さらに、機材類のケーブルは木材で嵩上げされた床下に格納されているため、職人さんの転倒を防ぐだけではなく、立ち作業による足の負担の軽減が配慮されています。

木材のカットにおいては、パネルソーと呼ばれる切断機が使用されています。最大で高さ3m、横幅4mの木材のカットが可能であり、デザイナー・施工管理者にとっては、大型の家具の製作を依頼する際のサイズの目安として覚えておくことが有益となります。

木材の接着には、数トンの荷重をかけるプレス機が使用されます。接着剤には大きくゴム糊と白ボンドの2種類があり、天板といった密着性が求められる場合には白ボンドを使用しますが、乾くまでに3時間ほどがかかるため、速乾性が求められる際にはゴム糊を使用するそうです。また、格子状に組んだ芯材と表面材を貼り合わせる「フラッシュ」構造の家具製作においては、ガン吹きによるゴム糊がベニヤと芯材の接着に使用されています。

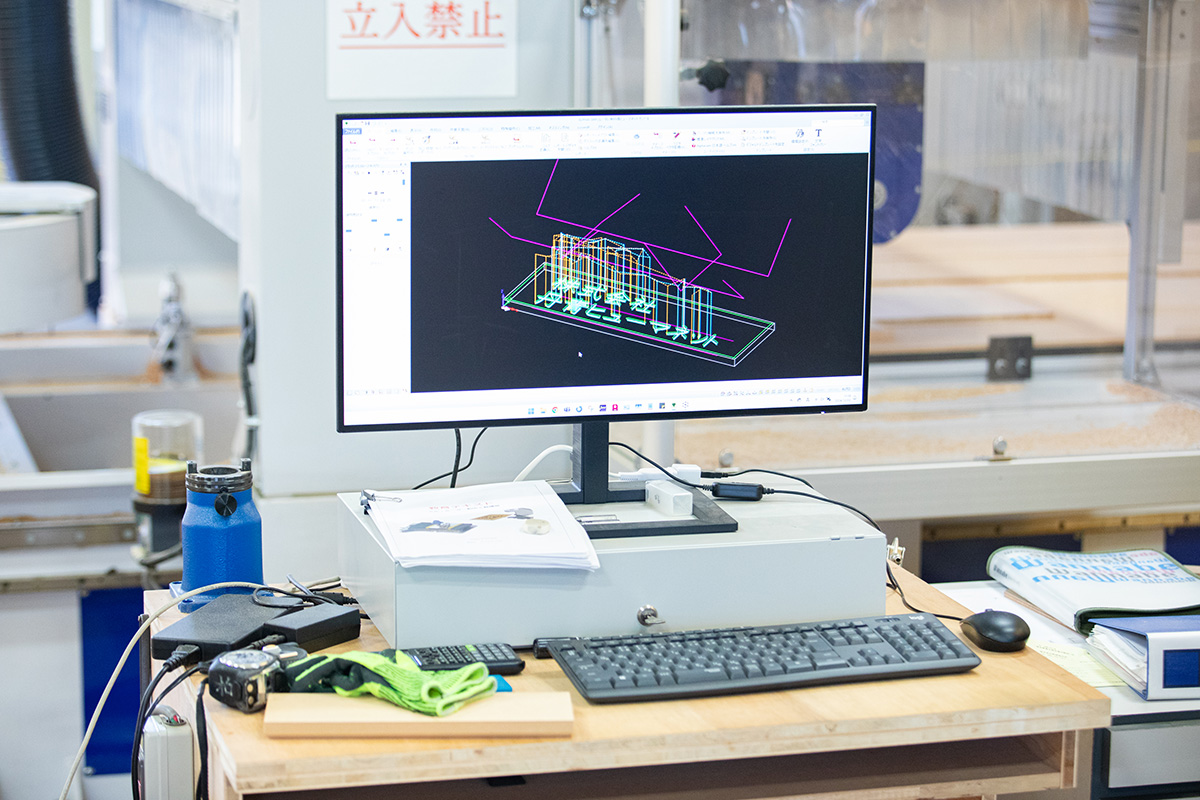

第二工場では、2024年5月に導入されたというNC加工機が使用されています。切削機をコンピュータで制御するNC加工機を使えば、建具の金具を入れるための小口の掘り込みや、再現の難しい三次元形状の量産が可能となります。NC加工機を保有している工場は多くないため、「できない」とは答えない野崎製作所の姿勢がここにも現れているのを感じます。

工場見学の最後は、第二工場の塗装場にて、家具製作における塗装方法について解説いただきました。塗装には水性・オイル・ラッカー・ウレタン・UVといった種類などがありますが、傷に強く塗膜の厚いウレタン塗装が現在の主流です。特にコロナ禍以降、アルコールでの拭き掃除に強い塗装としてウレタンが求められることも増えているそうです。

塗装工程の最終工程である「艶」の出し方については、現場目線からの具体的なアドバイスをいただきました。デザイナーや設計者が「○部艶」と指示するのに対し、塗装する側は「○部艶消し」と表現するため、たとえば「6部艶」は「4部艶消し」と同じ仕上がりを指します。うっかり「6部艶」を「6部艶消し」としてしまうと、そこには大きな差が出てしまうため、依頼時のやりとりには注意が必要とのことです。解説の最後に、「何か困ったことがあったら、いつでもご相談ください」という言葉をいただき、今回の工場見学は終了となりました。

できる方法を考え、提案するための丁寧なコミュニケーション

勉強会をご案内いただいた取締役の野崎俊志さんに、オーダー家具製作の仕事におけるこだわりや醍醐味についてお話しいただきました。

──現在幅広い事例を手がけられていますが、事業を拡大していった経緯を教えてください。

野崎製作所は、もともとは建具の製造から事業をはじめたのですが、和室の減少といった時代の変化に合わせて、徐々に建具から家具の製造にウェイトを移して来ました。ありがたいことに、さまざまな企業のご要望にお応えしていくうちに我々のことをご紹介いただくことが増え、徐々に仕事の幅が広がってきた経緯があります。現在はオーダーメイドの造作家具のほか、屋外の家具や壁面の造作パネルなど、幅広いご相談にお応えしており、高級マンションなどを手がけるゼネコンさんからもご依頼をいただいています。規模の大小は問わず、棚一枚のご依頼からでもありがたく受けさせていただいているので、一つひとつの仕事を積み重ねてきたことが、結果的に販路の拡大につながったのではないかと感じています。

──造作家具の製作においてもっとも大切にしていることはなんですか?

家具の施工においてもっとも大事なのは安全性だと思っています。最近は吊り戸棚といった浮かせる家具の要望が多いのですが、人やものが乗った時に問題のない耐荷重や、地震が起きた時に外れたり、転倒したりしないためのしっかりとした取り付けなど、怪我の危険をなくす施工が第一だと考えています。野崎製作所としては、「できません」とお答えすることはせずに、できる方法をなるべく考えるようにしているんです。お客様の相談に親身になって乗りながら、難易度の高い家具のデザインや施工についてご相談された際には、構造的に問題ないのか、長く使用するなかで木材が反ってしまわないかなど、不安要素をなくすための打ち合わせを丁寧に実施するようにしています。

──仕事において心がけていることはありますか?

なによりコミュニケーションがいちばん重要だと思っているので、メールや電話での細やかなやりとりを通して、行き違いが起こらないように心がけています。まずはそういった基本的なところから、着実に仕事をこなしていくことが大切ですね。

僕自身、家業である弊社の仕事に携わるようになってからはまだ3年弱で、前職ではゼネコンで施工管理を経験していたのですが、常に状況が変化する現場を全国で経験するなかで、問題解決能力を身につけることができたと思います。現在は僕が施工管理を担当し、最終的に手を動かして製作するのは工場の職人たちなので、できるだけ事前の打ち合わせを綿密にするようにしています。職人たちの知見をもとに、ディテールに関するご相談について具体的な意見を申し上げることができるのが我々の強みだと思います。

──造作家具の仕事の醍醐味とやりがいを教えてください。

造作家具の製作は、お客様のニーズによって使う場所や使用頻度などが異なるため、大きさやかたち、つくり方などが毎回変化します。ある程度の家具製作におけるセオリーはありますが、常に正解が違うので、同じものをつくることはほぼないのが、この仕事の醍醐味だと思います。

いろんな物件を担当させていただくなかで、お施主さんや現場の所長から、造作家具の仕上がりや収まりについて評価いただけることがあり、そういった時にはやりがいを感じますね。僕らが手がけた家具が入ることで空間の雰囲気が変わったり、屋外の家具などを手がけた際に、そこで待ち合わせをしている人たちの姿を見ることができたりした時に、やって良かったなと感じることができます。

──一方で、オーダーメイドならではの難しさはありますか?

以前、サーバー用の木製ラックをつくる仕事があったんですが、通常は熱抜きのための穴を開ける必要があるものの、穴を開けたくないというお客様の要望通りに製作したところ、後日木材が反ってしまったことがありました。お客様からのご要望だったとはいえ、もっとコミュニケーションを重ねた上で、こちらから別の案を提案すればよかったなと反省しました。

造作家具においては、そういった失敗を通して得られた知見の蓄積が財産なので、何かトラブルがあった際には終礼などの場で周知し、共有するようにしています。なので近年は大きな失敗はほとんどないですね。

──最後に、今後の展望についてお聞かせください。

代表取締役の発案により、2024年に自社のブランド「NARUMI」を立ち上げました。今後は自社工場があることを強みに、国内外のニーズの変化に合わせたブランドを展開していきたいと考えています。最近は設計協力の仕事も増えてきているので、デザインにも力を入れていきたいですね。

同時に、今後は若手の人員が増やしていきたいと思っています。高齢の職人も多いので、加工技術をきちんと継承していくために、若手の採用と教育にも力を入れていきたいと考えています。

工場見学を終えて

今年の勉強会を家具工場の見学にしようと決めたのは、昨年の工場見学に来てくれたスタッフから、「次回は家具工場に行ってみたい」というリクエストを受けていたからでした。

今回ご協力いただいた野崎製作所様の工場は、「フラッシュ加工」を得意としています。無垢材やMDF材下地など、工場が得意とするものは様々です。私自身、これまでに様々な家具工場と発注打ち合わせを行い、工場へ検品に行った経験を通じて、工場毎に特性が異なることや、工場が持つ機械類によって発注の可否を判断する目を養う重要性を強く感じていました。今回の工場見学では、スタッフにその2点について感じ、理解して欲しいという思いで取り組みました。

現在、空間づくりの現場では、案件全体の時間効率の向上やフロントローディングを目的とするBIMの導入が進んでおり、丹青社グループでもBIMのソフトであるRevitの活用を推進しています。Revitで作成したモデルが正確であれば、工場の機械にそのままデータ入力して加工することが可能となり、これまでのように紙に書かれた図面を紐解く作業が短縮されます。工場の機械によってはデータ変換が必要になりますが、時間効率の向上によるコストダウンに繋げることができます。

BIMの活用は、工場加工品においても好影響を及ぼすため、正確なモデルを作成するために、工場にある機械の加工性能や加工限界寸法、材料の真物寸法などを理解する重要性は今後更に高まっていくと思います。工場の敷地面積も重要な要素ですし、それ以外にも考慮しなければならないことはたくさんありますが、今回の勉強会を通じて、実際に工場に伺うことで得られる、1次情報ならではの学びがあったのではないかと思います。今後もデザイナー・施工管理者が自分だけの知識を増やしていくきっかけとなる勉強会を実施していきたいと考えています。

株式会社丹青ヒューマネット

児玉 芳久

株式会社丹青ヒューマネットは、「働く人を応援し、幸せになる」をミッションとし、建築・インテイリア業界へ人材を輩出しています。人材のことで課題をお持ちの企業様、新しい働き方をお探しの方はこちらへご連絡ください。